EnvironnementLe Process Peinture

Le process de peinture Rolland:

1) Décapage mécanique

La première étape de notre process consiste à décaper mécaniquement toutes les pièces, les sous-ensembles et ensembles mécanosoudés dans une grenailleuse. La grenailleuse est une cabine de 40m de long équipée de 24 turbines qui propulsent des billes en acier de forme angulaire, dans toutes les directions et à plus de 300 km/h. Ces 24 turbines sont disposées dans une « chambre de tirs » de façon optimale afin d’atteindre les pièces en tous points.

Objectifs : éliminer toutes traces d’oxydation et obtenir la rugosité nécessaire afin de garantir une accroche optimale de la cataphorèse.

2) Traitement de surface

La deuxième étape consiste en une aspersion haute pression suivie de 4 immersions intégrales. Cette étape est appelée « Traitement de Surface » et est réalisée dans 5 cuves spécifiques.

- La 1ère cuve, équipée de rampes et buses d’aspersion sur le principe du lavage à haute pression est une étape de pré dégraissage chaud (50°) qui élimine également les poussières et les résidus/impuretés métalliques.

- La 2ème cuve permet une immersion complète dans un bain chaud (50°) de dégraissage /phosphatation fer. L’immersion à ce stade finalise le dégraissage intégral y compris des corps creux et réalise la phosphatation. Cette dernière permet une protection chimique du métal appelée conversion. Cette étape améliore significativement la tenue à la corrosion des revêtements de peinture.

- Trois étapes de rinçages plus une aspersion d’eau déminéralisée finalisent la préparation. Cette dernière étape a pour but d’éliminer les résidus de produits chimiques, d’éviter les dépôts de sel et de fournir une surface propre pour le revêtement.

3) La cataphorèse (procédé primaire anti-corrosion )

Cette technique de peinture consiste à immerger la pièce dans un bain de peinture hydrosoluble, en mettant la pièce en cathode (d’où le nom de cataphorèse) et en faisant migrer les particules de peintures en suspension dans le bain au moyen d’un courant électrique, de l’anode vers la cathode.

- Les particules de peinture se déposent alors uniformément et sur toute la surface de la pièce immergée. Le bain est légèrement agité pendant l’opération.

- Ensuite, les pièces sont immergées dans 2 autres cuves de rinçages par ultrafiltration, où l’excès de peinture est donc rincé. Ces bains sont liés au bain de cataphorèse par cascade inverse. De ce fait tout excédent de peinture revient au bain principal.

- Comme le reste de l’installation, ce procédé technique est automatisé et de nombreux paramètres sont suivis quotidiennement par une équipe experte (pH, conductivité, extrait sec, température, % de produits etc.)

- Pour finaliser cette 3ème étape, toutes les pièces traitées passent ensuite en four de cuisson à 210 °C ; c’est l’étape chimique dite de polymérisation. La durée de cette étape est variable et dépend du type de pièces (surface, épaisseur etc).

Intérêts de la cataphorèse:

- Toute la surface de la pièce est couverte, y compris les parties creuses et cachées (sauf corps creux particuliers), ainsi que les arêtes vives (contrairement à la peinture au pistolet électrostatique).

- La couche est régulière, environ 30 microns. La gestion de l’épaisseur s’affine au micromètre près, avec le temps de trempe, la température du bain, la tension et l’intensité sur le redresseur.

- L’homogénéité de la couche confère une excellente tenue à la corrosion et une bonne couche d’accroche pour la couche de finition.

- Le rendement d’application par cataphorèse est proche de 99 %, cela en fait un procédé vertueux d’un point de vue environnement et pauvre en solvant.

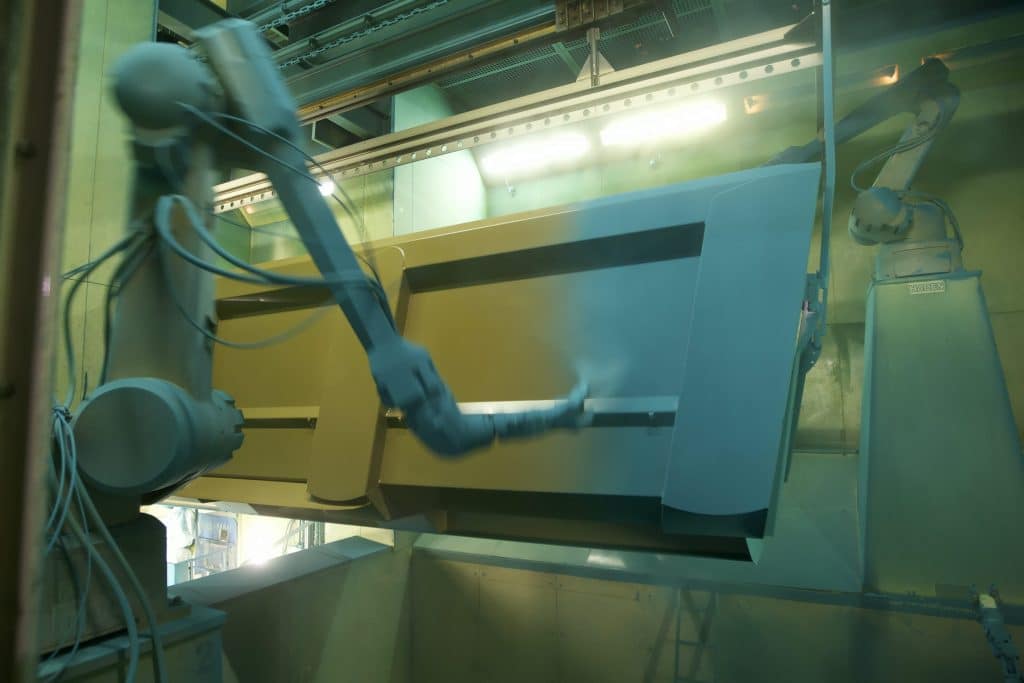

4) La couche de finition

- La dernière étape consiste à appliquer la couche de finition. Les pièces sont introduites dans une cabine de peinture par poudrage robotisé. 5 robots multi-axes appliquent la peinture poudre selon des trajectoires spécifiques et programmées.

- Ce procédé de revêtement par poudre est non polluant car sans solvant. Elle fonctionne également en recyclage afin de limiter au maximum les déchets inertes. Elle se présente sous la forme d’une résine thermodurcissable de base Polyester.

- L’installation robotisée est complétée par une étape de pré touches/retouches manuelles où le contrôle est également réalisé. Les peintures polyester présentent de bonnes résistances aux U.V. et aux intempéries ainsi qu’une très bonne résistance mécanique.

- Comme la cataphorèse, cette 4ème étape est finalisée par une 2ème cuisson identique à la première. La durée de cette ultime étape chimique de polymérisation varie également en fonction du type de pièces (surface, épaisseur etc).

- Après plusieurs contrôles qualités et l’étape de refroidissement les pièces sont prêtes pour l’assemblage.

5) La Sécurité

- L’intégralité des manutentions est réalisée automatiquement par des translateurs supervisés via des automates afin d’assurer la traçabilité et qualité.

- Les opérateurs n’interviennent pas dans des manœuvres dangereuses de pièces lourdes et encombrantes, pas de contact avec des solvants.